Hoe pak je Overall Equipment Effectiveness (OEE) aan in de voedingsmiddelenindustrie?

Wat hebben de voedingsmiddelenindustrie en Formule 1 met elkaar gemeen? In deze twee vakgebieden is het belangrijk om processen meetbaar te maken totdat de meest optimale werkwijze bereikt is: Overall Equipment Effectiveness (OEE). Coureur Max Verstappen en zijn team willen downtime voorkomen en inefficiënties identificeren. Daarvoor verzamelen en analyseren ze enorme hoeveelheden data van iedere rit. Hoe behalen producenten in de voedingsmiddelenindustrie de enorme voorsprongen van Max?

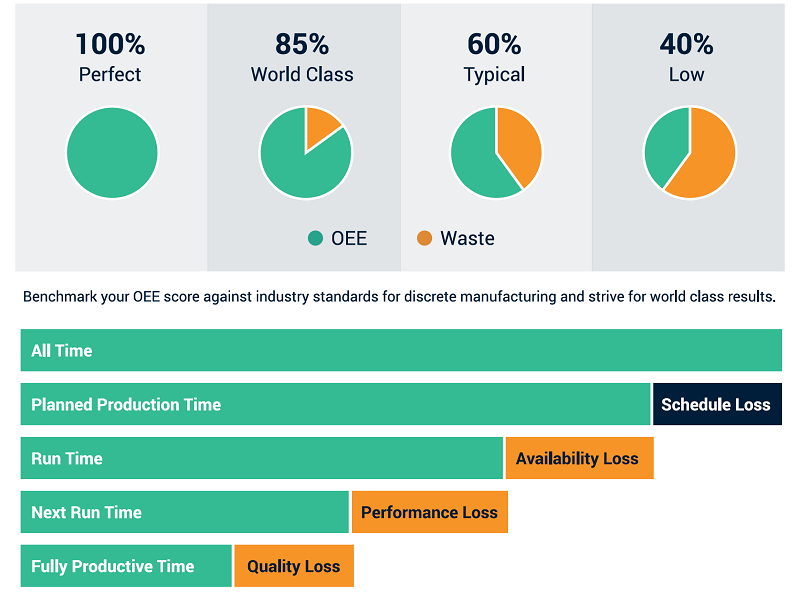

Het is een teleurstellende conclusie, maar de gemiddelde OEE Score – dit is een ‘best practice’ metriek die het percentage geplande productietijd identificeert dat daadwerkelijk productief is – in de voedingsmiddelenindustrie is gemiddeld 60%. Dat betekent dat er enorme verbetering haalbaar is.

Een score van 100% betekent een perfecte productie: dat betekent dat er zo snel als mogelijk wordt gewerkt, met kwalitatieve grondstoffen, geen uitval van machines en totaal geen downtime. Een score van 80% wordt gezien als ‘world class’ voor voedingsmiddelenproducenten en is ook een haalbaar doel voor veel producenten.

De voordelen van het toepassen van OEE

Veel bedrijven in de voedingsindustrie herkennen de uitdagingen: downtime minimaliseren, productiekosten verlagen en inefficiënties elimineren. Door de productiviteit, beschikbaarheid en kwaliteit van de apparatuur op jouw productielocatie of in jouw fabriek te evalueren, krijg je met inzicht in de algehele operationele effectiviteit van jouw organisatie. De voordelen zijn simpel:

Verbeterde productiviteit: Het stelt je in staat om inzicht te krijgen in hoe efficiënt de productielijn is. Door de efficiëntie te verbeteren en downtime te verminderen, kun je meer producten produceren in dezelfde tijd.

Kwaliteitsverbetering: Overall Equipment Effectiveness kan helpen bij het identificeren van problemen in het productieproces die de kwaliteit van je producten beïnvloeden.

Kostenbesparingen: Het zorgt uiteindelijk mogelijk voor lagere energiekosten, minder grondstofverspilling en minder arbeidsuren die nodig zijn om producten te produceren.

Verduurzaming van organisatie: ook op duurzaamheidsvlak scoor je beter: met een focus op continue verbetering bevordert OEE een proactieve aanpak om verspilling te verminderen en de totale productiecapaciteit te optimaliseren.

Implementatie van OEE

Het implementeren vereist inzet, betrokkenheid en een systematische aanpak in je organisatie. Maar waar moet je beginnen?

- Begrijp de basis

Voordat je OEE kunt toepassen, is het belangrijk om de basisprincipes te begrijpen. OEE is gebaseerd op drie kernfactoren: Beschikbaarheid (Availability), Prestatie (Performance) en Kwaliteit (Quality). - Identificeer kritische apparatuur

Bepaal welke apparatuur en productielijnen kritiek zijn voor je voedingsmiddelenproductieproces. Deze apparatuur heeft de grootste invloed op de algehele efficiëntie en productiviteit - Verzamel data

Op dit punt gaat het vaak mis: om betrouwbare data te generen, is het belangrijk om het meetsysteem te integreren in een totaaloplossing waarbij productieorders ook werkelijk de lijn aansturen en de foutsituaties vanuit de PLC’s kunnen worden bepaald. Begin met het verzamelen van data over de prestaties van de kritische apparatuur. Dit omvat informatie over downtime, cyclustijden, productiehoeveelheden en kwaliteit. Deze gegevens zijn essentieel voor het berekenen van de effectiviteit. Vanwege foutgevoeligheid is deze oplossing te verkiezen boven het meten met slechts één ingang en het achteraf handmatig invoeren van data. - Analyseer de data

Gebruik de verzamelde data om de Overall Equipment Effectiveness te berekenen voor je kritische apparatuur. Identificeer de belangrijkste oorzaken van downtime, prestatieproblemen en kwaliteitsissues. - Identificeer verbetermogelijkheden

Zodra je de belangrijkste problemen hebt geïdentificeerd, werk je aan het implementeren van verbeteringen. - Blijf monitoren en rapporteren

Blijf de OEE van je apparatuur en productielijnen volgen en rapporteer regelmatig over de voortgang. Dit stelt je in staat om de effectiviteit van je verbeteringen te meten en aanpassingen aan te brengen indien nodig. - Betrek collega’s

Het is belangrijk om je collega’s bij het OEE-proces te betrekken. Zorg ervoor dat ze begrijpen waarom OEE belangrijk is en hoe ze kunnen bijdragen aan verbeteringen. - Investeer in jouw ‘smart factory’

Overweeg het gebruik van automatisering, sensoren en data-analysetools om het proces te ondersteunen en real-time gegevens te verzamelen en te analyseren.

Cruciale rol

Door het monitoren van prestatie-indicatoren in real-time kunnen bedrijven snel reageren op problemen, de algehele efficiëntie verhogen en concurrentievoordeel behalen. Beschik je over betrouwbare data? Dan fungeert Overall Equipment Effectiveness als een waardevol instrument voor organisaties die streven naar operational excellence en duurzame groei binnen een concurrerende marktomgeving.

Meer weten?

Neem contact op met onze experts over de mogelijkheden voor jouw bedrijf. Ons team staat voor je klaar!

Rikkert Gerits

Manager Industriele Automatisering

Neem contact op:

Rikkert Gerits

Manager Industriele Automatisering